A kegelbrekkerfertrout op materialen fan hege kwaliteit om swiere taken oan te kinnen, benammen synkomponinten fan kegelbrekkerMangaanstiel, benammen Hadfield-stiel, dominearret de konstruksje. Dit materiaal biedt opmerklike taaiheid en slijtvastheid, mei mear as 12% mangaan dat ferhurdet tidens gebrûk. Gietizer en keramyske kompositen ferbetterje ek de duorsumens fan 'e kegelbreker, wêrtroch't it bestand is tsjin enoarme druk en skurende omstannichheden.

Wichtige punten

- Mangaan stielis it wichtichste materiaal yn kegelbrekers. It is tige sterk en is bestand tsjin slijtage.

- Sterke materialen lykas keramyske mingsels meitsje ûnderdielen langer duorje. Se helpe ek de kegelbrekkerwurkje better en hawwe minder reparaasjes nedich.

- It kiezen fan de juste materialen en it oanpassen fan de ynstellings kin in protte helpe. It soarget derfoar dat de brekker goed wurket en langer meigiet.

Kegelbrekkerkomponinten en har materialen

Mantel en Konkaven

Demantel en konkavenbinne krityske kegelbrekerkomponinten dy't direkt ynteraksje hawwe mei it materiaal dat ferpletterd wurdt. Dizze ûnderdielen binne typysk makke fan mangaanstiel, dat ûnder druk ferhurdet en fersliten is. De mantel sit boppe op 'e haadas, wylst de konkaven de stasjonêre kom deromhinne foarmje. Tegearre meitsje se de ferpletterkeamer dêr't stiennen komprimearre en ôfbrutsen wurde.

Prestaasjerapporten litte sjen dat slijtagesnelheden foar dizze komponinten ôfhingje fan faktoaren lykas ertseigenskippen en operasjonele metriken. Hege slijtagesônes op 'e konkave liners ferskine faak yn 'e middelste en ûnderste rigen, wylst de mantel mear evenredich ferdielde slijtage ûnderfynt. Dit ûnderstreket it belang fan it selektearjen fan duorsume materialen en it optimalisearjen fan 'e ynstellingen fan' e brekker om de libbensdoer fan dizze komponinten te ferlingjen.

Haadas en eksintrike bus

Dehaadasen eksintrike bussen binne de rêchbonke fan 'e operaasje fan in kegelbreker. De haadas stipet de mantel en draacht de brekkrêft oer, wylst de eksintrike bussen de mantel yn in rotearjende beweging tastean. Dizze komponinten binne meastentiids makke fan hege sterkte stiel en brûnzen legeringen om de enoarme druk en rotaasjekrêften dy't belutsen binne te fernearen.

- Faak foarkommende problemen mei de eksintrike bus binne ûnder oaren:

- Oerferhitting fan smeeroalje

- Brûnzen fillings yn it skerm fan 'e hydraulyske ienheid

- Totale blokkearring fan 'e crusher

- Faktoaren dy't bydrage oan it útbaarnen fan 'e bushing:

- Ferkearde smering

- Defekte liners of ferkearde konfiguraasjes

- Tefolle fynstoffen yn it feedmateriaal

As der in útbaarning optreedt, moatte monteurs de oarsaak identifisearje, de haadas skjinmeitsje en poetse, en de beskeadige ûnderdielen mjitte foar ferfanging. Goed ûnderhâld soarget derfoar dat dizze komponinten fan 'e kegelbreker effisjint prestearje en langer meigeane.

Frame en Tramp Release Mechanism

It frame biedt strukturele stipe foar alle ûnderdielen fan 'e kegelbreker. It is typysk makke fan getten stiel of izer om stabiliteit te garandearjen en swiere lesten te wjerstean. It tramp-frijlittingsmeganisme, oan 'e oare kant, beskermet de breker tsjin skea feroarsake troch net-brekbere materialen lykas metaalôffal.

Dit meganisme brûkt hydraulyske systemen om druk frij te litten en it ûnferpletterbere materiaal feilich troch te litten gean. Fabrikanten brûke faak keramyske kompositen en heechweardige stiel foar dizze ûnderdielen om duorsumens en betrouberens te garandearjen. In goed ûntworpen frame en tramp-frijlittingsmeganisme drage by oan 'e algemiene effisjinsje en feiligens fan' e crusher tidens operaasje.

Wêrom dizze materialen brûkt wurde

Duorsumens en slijtvastheid

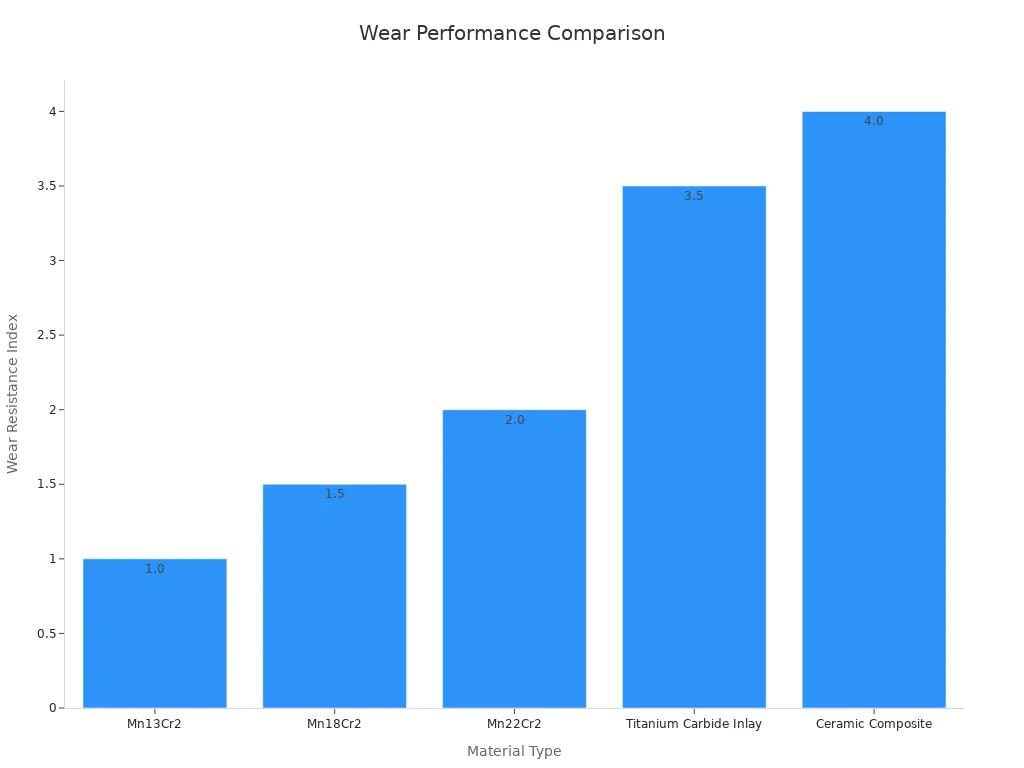

Kegelbrekkerûnderdielen hawwe te krijen mei ekstreme slijtage tidens operaasje. Om dit tsjin te gean, brûke fabrikanten materialen lykasmangaanstiel en keramyske kompositenMangaanstiel, benammen kwaliteiten lykas Mn13Cr2 en Mn18Cr2, ferhurdet ûnder stress, wêrtroch it ideaal is foar it ferpletterjen fan abrasive materialen. Keramyske kompositen, oan 'e oare kant, biede ultrahege hurdens en behâlde har skerpe ferpletteringsprofyl sels yn easken omstannichheden.

| Materiaaltype | Hurdens (HRC) | Yndeks fan wearbestindigens | Ynfloedresistinsje | Ferwachte libbensdoer (oeren) |

|---|---|---|---|---|

| Mn13Cr2 | 18-22 | 1.0 | ★★★★★ | 800-1200 |

| Mn18Cr2 | 22-25 | 1.5 | ★★★★☆ | 1200-1800 |

| Keramyske komposit | 60-65 | 4.0 | ★☆☆☆☆ | 3000-4000 |

Dizze materialen soargje derfoar dat de crusher langdurich gebrûk oan kin sûnder faak ferfangingen, wêrtroch downtime en ûnderhâldskosten wurde fermindere.

Sterkte foar hege-druk tapassingen

Kegelbrekers wurkje ûnder enoarme druk, foaral by it ferwurkjen fan hurde materialen lykas kwarts of granyt.Hege sterkte stiel en titaniumkarbidInlays wurde faak brûkt foar ûnderdielen lykas de haadas en mantel. Titaniumkarbide inlays ferbetterje bygelyks de wearbestindigens mei 1,8 kear en de slagsterkte mei 8,8 kear yn ferliking mei tradisjonele materialen. Dizze sterkte soarget derfoar dat de crusher hege-druk tapassingen oan kin sûnder prestaasjes yn gefaar te bringen.

Oanpasberens oan ferskate ferpletterjende behoeften

Ferskillende ferpletteringstaken fereaskje materialen dy't har oanpasse kinne oan ferskillende omstannichheden. Bygelyks, Mn18Cr2 blinkt út yn it omgean mei unregelmjittige materialen mei ûnreinheden fanwegen syn poerbêste ympaktresistinsje. Keramyske kompositen binne better geskikt foar it fyn ferpletterjen fan ultra-hurde materialen. Prestaasjetests mei numerike simulaasjes, lykas de diskrete elemintenmetoade (DEM), hawwe oantoand dat it optimalisearjen fan parameters lykas rotaasjesnelheid en kegelhoeken de oanpassingsfermogen fierder kin ferbetterje. In Y51 kegelbreker berikte bygelyks peakproduktiviteit mei in presesjehoek fan 1,5° en in rotaasjesnelheid fan 450 rad/min.

Troch it selektearjen fan de juste materialen en konfiguraasjes kinne kegelbrekerkomponinten foldwaan oan ferskate operasjonele easken, wylst de effisjinsje behâlden bliuwt.

Hoe materialen ynfloed hawwe op 'e prestaasjes fan crushers

Ferbettere effisjinsje en lange libbensdoer

De materialen dy't brûkt wurde yn ûnderdielen fan kegelbrekers spylje in enoarme rol by it ferbetterjen fan de effisjinsje en it ferlingjen fan de libbensdoer fan 'e masine. Heechweardige materialen lykas mangaanstiel en keramyske kompositen soargje derfoar dat ûnderdielen swier gebrûk oan kinne sûnder fluch te fersliten. Bygelyks, slijtvaste materialen kinne twa oant fjouwer kear langer duorje as tradisjonele, wêrtroch't de needsaak foar faak ferfanging ferminderet.

| Bewiis | Beskriuwing |

|---|---|

| Materialen fan hege kwaliteit | Brûkt foar it meitsjen fan duorsume ûnderdielen. |

| Slijtvaste materialen | Ferbetterje de duorsumens, en hâldt 2 oant 4 kear langer. |

Duorsume materialen ferminderje ek enerzjyferlies tidens operaasje. Undersyk hat oantoand dat brekkers boud mei robuuste materialen minder slijtage ûnderfine, wat betsjut dat se har prestaasjes oer de tiid behâlde. Dizze duorsumens soarget derfoar dat de brekker effisjint wurket, sels ûnder drege omstannichheden.

| Bewiis | Beskriuwing |

|---|---|

| Kegelbrekkers fan hege kwaliteit | Untworpen om lang mei te gean mei slijtvaste materialen. |

| Robuuste materialen | Liede ta minder slijtage, ferbetterjende effisjinsje. |

Fermindere ûnderhâld en downtime

Faak ûnderhâld kin operaasjes fersteure en kosten ferheegje. Troch sterke en slijtvaste materialen te brûken, minimalisearje fabrikanten de needsaak foar reparaasjes. Bygelyks, mangaanstiel ferhurdet ûnder stress, wêrtroch it ideaal is foar ûnderdielen lykas de mantel en konkaven. Dizze eigenskip ferminderet de slijtagesnelheid, wêrtroch't de brekker langer sûnder ûnderbrekkings kin rinne.

In grutskalige stúdzje yn 1982 mjitte de brek-enerzjy en ertsbrekkarakteristiken fan produksjebrekers. De resultaten lieten sjen dat it brûken fan materialen fan hege kwaliteit de operasjonele steurnissen signifikant fermindere. Eksimplaren út 'e stúdzje waarden hifke mei hege-enerzjy pendelprosedueres, wat it fermogen fan 'e materialen om ekstreme omstannichheden te wjerstean befêstige.

Derneist hat materiaalseleksje ynfloed op hoe goed de brekker ferskate holtenivo's behannelet. Brekers dy't wurkje mei folsleine holtes en hurde rotsmaterialen litte ferbettere produksjeeffisjinsje sjen. Oan 'e oare kant liede operaasjes mei lege holtes mei sêfte rotsmaterialen faak ta fariabele prestaasjes, wêrtroch't faker oanpassingen nedich binne.

| Holtenivo | Materiaaltype | Waarnommen effekten |

|---|---|---|

| Lege holte | Sêfte rots | Ferhege enerzjyferbrûk. |

| Hege holte | Harde rock | Ferbettere reduksjeeigenskippen. |

Ferbettere ferpletteringspresyzje

De juste materialen ferbetterje ek de presyzje fan it ferpletteringsproses. Bygelyks, keramyske kompositen behâlde har skerpe ferpletteringsprofyl, sels nei lang gebrûk. Dizze konsistinsje soarget derfoar dat de ferpletter materialen fan unifoarme grutte produseart, wat krúsjaal is foar yndustry lykas bou en mynbou.

Automatyske kontrôlesystemen foar gruttefermindering ferbetterje de presyzje fierder. Brekers dy't mei dizze systemen foarsjoen binne, ûnderfine 38-46% minder fariaasje yn prestaasjemetriken. Konsekwinte produksje fergruttet ek de gemiddelde prestaasjes fan it sirkwy mei 12-16%, wêrtroch't de breker betrouberder wurdt.

| Wichtige befiningen | Ynfloed op prestaasjes |

|---|---|

| Automatyske kontrôle oer gruttefermindering | 38-46% legere fariaasje yn prestaasjemetriken. |

| Konsistinsje yn produksje | 12-16% ferheging fan sirkwyprestaasjes. |

Troch it kombinearjen fan avansearre materialen mei presys technyk, leverje kegelbrekerkomponinten útsûnderlike prestaasjes. Dizze kombinaasje ferbetteret net allinich de krektens fan it brekken, mar soarget der ek foar dat de masine foldocht oan 'e easken fan ferskate tapassingen.

De materialen dy't brûkt wurde yn kegelbrekers binne essensjeel foar har duorsumens en effisjinsje. Mangaanstiel, koalstofstiel, keramyske kompositen en getten stiel soargje derfoar dat dizze masines rûge tapassingen oankinne en oer tiid slijtage wjersteane kinne.

- Kegelbrekkers ferbetterje de enerzjy-effisjinsje mei 10-30%, wêrtroch't de eksploitaasjekosten wurde fermindere.

- Brekers behâlde in konsekwinte produktiviteit foar deselde materiaalgrutte, sels mei fariaasjes yn keamerûntwerp.

- Yndustryeksperts beklamje it optimalisearjen fan slijtûnderdielen en keamerkonfiguraasjes foar bettere prestaasjes en lange libbensduur.

De juste materiaalseleksje ferbetteret net allinich de betrouberens fan 'e brekker, mar stipet ek de fraach fan 'e mynbou-yndustry nei it ferwurkjen fan mear as 1,3 miljoen ton stien jierliks. Troch ûntwerp- en operasjonele fariabelen yn lykwicht te bringen, leverje kegelbrekers konsekwinte resultaten oer ferskate tapassingen.

FAQ

Wat binne de wichtichste ûnderdielen fan 'e kegelbrekker?

De mantel, konkaven, haadas, eksintrike bus en frame binne wichtige ûnderdielen. Elk ûnderdiel spilet in fitale rol yn it ferpletteringsproses.

Hoe beynfloedzje materialen de prestaasjes fan komponinten fan kegelbrekkers?

Materialen fan hege kwaliteit ferbetterje de duorsumens,ferminderje slijtage, en ferbetterje de effisjinsje. Se soargje derfoar dat de brekker soepel wurket, sels ûnder drege omstannichheden.

Wêrom wurdt mangaanstiel faak brûkt yn ûnderdielen fan kegelbrekkers?

Mangaanstiel ferhurdet ûnder stress, wêrtroch it ideaal is foar it ferpletterjen fan abrasive materialen. De duorsumens ferlingt de libbensdoer fan krityske ûnderdielen lykas de mantel en konkaven.

Pleatsingstiid: 3 juny 2025